ものづくり中小企業の変革と挑戦を支援しているMOBIOでは、MOBIO 常設展示場出展企業様・インキュベートルームの入居企業様の「 変革と挑戦 」について、取り組みのきっかけ(背景)、 具体的な内容などをインタビューしご紹介していきます。ここにはヒントが沢山詰まっているはずです。 じっくりお読みください!

pick up company 061

“0 から 1 を創造する”ブレない姿勢で、金型の未来、日本の技術の未来を創る!

株式会社小西金型工学 代表取締役 小西 修史 氏

| 会社名 | 株式会社小西金型工学 |

|---|---|

| 住所 | 大阪府東大阪市中石切町6-4-47 |

| 電話番号 | 072-981-3477 |

| 代表者名 | 代表取締役 小西 修史 氏 |

| 設立 | 1988年(昭和63年) |

| 事業内容 | プレス金型設計・製作、試作・量産金属プレス製品、機械部品、治具他 |

複数工程を 1 工程に短縮するという付加価値を持った金型ブランドを創出し、オンリーワンな存在に。

工程短縮という付加価値を持つ同社金型の認知度は高い

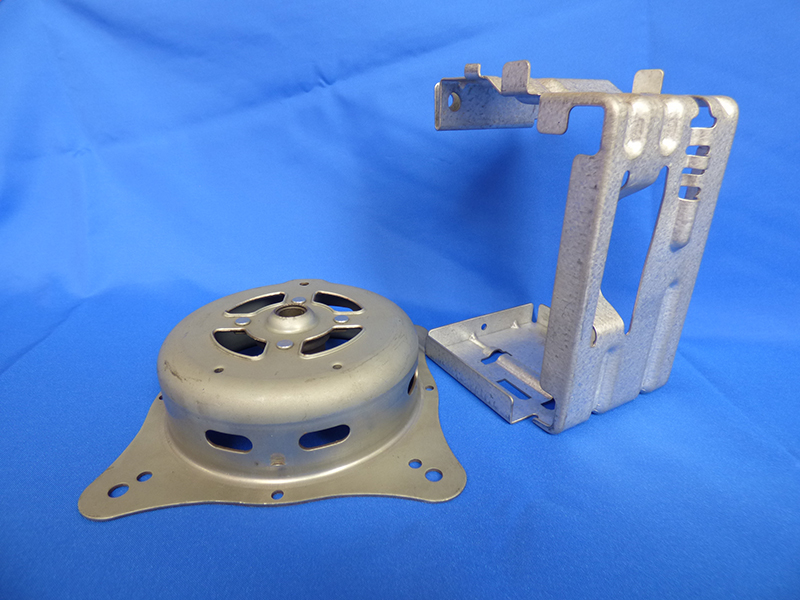

高い加工精度による、高品質なプレス金属製品が製造可能

工業製品に必要不可欠な樹脂や金属部品をプレス加工で製作する際に使用される金型。現在日本では、海外の安価な金型の登場により、他事業に展開を図る企業や事業撤退を余儀なくされる企業も少なくない。そんな中で、小西金型工学は、1968年の創業から約50年も金型専業であり続け、業界でもオンリーワンなポジションを確立している。

「今年50周年を迎える当社では、ただ単に金型をつくってきたのではなく、プレス工程の短縮ということを常に念頭においてものづくりを行ってきました。今では、この考えと当社の10000点以上に及ぶ金型製造実績から培われた技術力とノウハウにより、他社が何工程もかかるところを1工程で完了させるという画期的な金型・金属プレスVE金型の開発につながっています」との小西修史代表取締役社長(以下、小西社長)の言葉の通り、同社の金型が同業他社と大きく異なる点は、“工程短縮という他にはない付加価値”を持っているところだ。

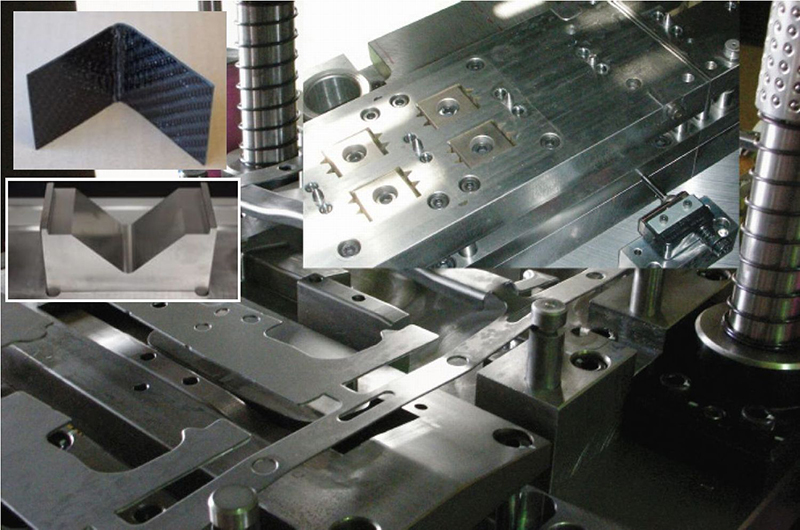

同社金型の具体的な特長としては、1工程で3辺の曲げ加工の実現、6工程の加工を1工程で実現する他、ブロック構造により、摩耗の激しい部分のみを取り替え可能なため、金型交換時間の短縮にもなるというメリットを持つ。もちろん100分の5mm単位の高精度で製品を加工できる、加工精度の高さもトップレベルだ。

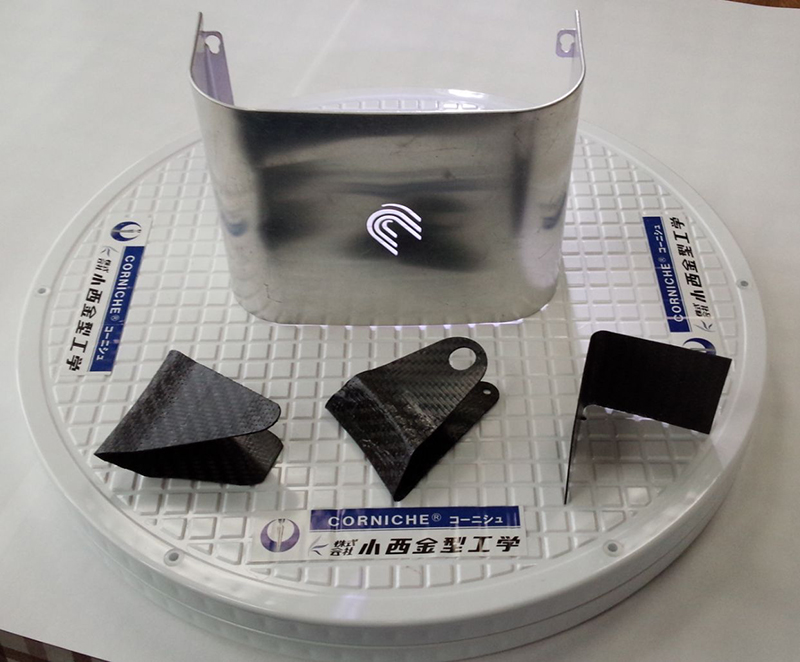

この革新的な金属プレスVE金型技術全体を総合して、同社では2013年に「CORNICHE(コーニシュ)」という商標を登録しており、今ではブランド化にも成功。展示会に出展すれば、コーニシュブランドを求めて、大手ものづくり企業が真っ先に同社のブースに殺到する状況だという。

「日本の技術の海外流出、消滅をなんとかして止めたい!」との義憤を原点に新たな動きを次々と。

金型のブランディングと共に、展示会にも積極的に出展

大学との共同研究も始まっており、技術革新がさらに進む

日本の金型製造企業が減少していく中で、なぜ同社は独自のポジションを築き上げてこれたのか? この疑問に小西社長は「2007年のリーマンショック時は、当社も多くの企業と同じで、仕事も減少し、将来に不安がありました。多くの金型製造企業が廃業したり、大手メーカーが海外に進出したりという中で、金型の需要も減っていく状況を見て、私自身思ったのが、当社が長年培ってきた金型技術やノウハウを絶対になくしたくないということなんですね。それと当社同様、日本にある多くの技術、ノウハウを海外流出させたり、消滅させたくないという怒りにも似た思いが湧き上がってきました。そうして私は、MOBIOのセミナーや勉強会に参加するようになり、他社との差別化や大手との契約時に必要となる書類申請ノウハウ、PR・ブランディングの手法など、さまざまなことを学びはじめたんです」と語ってくれた。

リーマンショック時は、日本の多くの企業が業績不振にあえぎ、特にそのあおりを受けて製造業が衰退するとも言われた時代。そんな困難な中で、小西社長は、MOBIOや行政のサポイン事業への参画など、次々と企業としての生き残り策を求めて、積極的に動いた。全ては未経験、手探りという中で、刻一刻と周りの技術が海外へ流出していくことへの焦りや悔しさを感じる日々・・・。そんな苦しい状況で、まずは自社の技術をいかにして世に広げ、守っていくかを考え抜いた。もちろんこれまで培ってきた自社の技術を再確認し、そこから新たな技術の開発も地道に行った。

この時をターニングポイントとして、小西社長の多方面にわたる変革と挑戦は数年に及ぶ・・・。

その成果として今、コーニシュブランドの構築、営業力、大手メーカーとも対等の関係を築ける見積作成力、エビデンスに基づいた書類作成力の獲得へと結実。これからのさらなる飛躍のための、確かな土台となっている。

0から1を創造する企業として、若き技術者たちと共に、新たな技術開発に挑戦し続ける!

若手技術者が増え、常に職場には活気があふれている

これまで培った技術の若手への伝承に、日々取り組む

リーマンショックをきっかけに、金型製造専業という軸はしっかりと守りつつ、営業スタイル改革やブランディングへの挑戦を続けた同社。最近では次世代素材として業界で大きな期待を寄せられる熱可塑性炭素繊維強化プラスチック(CFRTP)用のプレス加工技術の開発と共に、大学との素材分野の共同研究にも参画・事業化・販売実績までに進化している。

この中小企業でありながら、独自の技術を持っていること、最先端分野にも取り組んでいることが、事業以外にもうれしい効果を生み出しているという。

それは、若手人材の獲得。実際に、大学と技術開発に取り組んでいる技術力や将来性に興味を持った若手技術者が入社し、さらに大学で工学分野専攻の息子達が、後継者たるべく着々と準備を始めているという。製造業大手に就職し企業の経営手法・製造工法を学びはじめたのが長男、通学しながら自社でアルバイトを始めて現場経験を積み始めたのが次男。

「ここ2〜3年で若手技術者が増えたことにより、会社的にも若返り化が進んでいます。そして息子が、将来は会社を継いでくれる意志を持ってくれていることはうれしいですね。おかげで、技術伝承課題や事業承継問題も解決。今では大手企業にも取引の際、『当社は、50年、その先も継続していける環境が整いました』と自信を持って言えるようになったんです」と小西社長。

続いて投げかけた「これから会社としてめざすことは?」という問いに、「ここ数年の変革と挑戦から学んだことは、0から1をつくりだすことの素晴らしさです。だから当社は、今後も0から1を創造する企業であり続けたい。何もないところから有益な何かをつくり出すことは、非常に困難を伴います。しかし、そこからしか得られない知識、技術、ノウハウは絶対にどこにも負けないものになりますから」と笑顔と共に語ってくれたのである。

ものづくりの基盤となる金型の可能性を高める新たな付加価値を、0から生み出していく小西金型工学が描く未来。その先は、日本のものづくりの明るい未来にもつながっていると言えるかもしれない。

取材日:2018年8月2日(木) ライター:北川学(文士舎)

06-6748-1011

06-6748-1011

MOBIO担当者より

「高機能化・高効率化を促進するプレス金型の開発。それこそが日本金型企業の海外技術流出を止めるポイントだ」と熱く語っていただいた小西社長。企業人として、その信念に基づく絶え間ない挑戦。ネットワークを活かした産学連携の参画で、産業界で求められる軽量化・耐久性向上に不可欠な新素材・CFRTPの加工技術も開発。その実績も手にして、新社長の果敢な挑戦は続いていました。 (兒玉)