ものづくり中小企業の変革と挑戦を支援しているMOBIOでは、MOBIO 常設展示場出展企業およびインキュベートルームの入居企業の「 変革と挑戦 」について、取り組みのきっかけ(背景)、 具体的な内容などをインタビューしご紹介していきます。ここにはヒントが沢山詰まっているはずです。 じっくりお読みください!

※出展終了およびインキュベートルームから退居した企業の記事は掲載しておりません。

pick up company 045

「大型切削ナットならフジ」と評される匠の技を伝承

株式会社富士製作所 取締役社長 木村 文雄 氏

| 会社名 | 株式会社富士製作所 |

|---|---|

| 住所 | 〒578-0984 大阪府東大阪市菱江6-4-28 |

| 電話番号 | 072-964-2270 |

| 代表者名 | 取締役社長 木村 文雄 氏 |

| 設立 | 1943年(昭和18年) |

| 事業内容 | 大型切削ナット、ゆるみ止めナット、超高ナットなどの製造 |

ナット1個からでも引き受ける六角磨ナットの専業メーカー

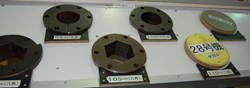

▲本社に展示してある自社開発のナットの数々。若手社員のアイデアでカラフルに着色している

六角磨ナット専門メーカーの富士製作所は、「東大阪ブランド認定取得」をはじめ、「大阪ものづくり優良企業賞2008受賞」、経済産業省「元気なモノ作り中小企業300社受賞」など、東大阪を代表するものづくり企業として知られている。

とりわけ業界でも有名なのが、「大きなナットはフジ」と評価される、大型切削ナットの生産能力である。最大ねじ径150mmまでのナットを、多品種少量・短納期・高品質で請け負える事業者は、国内でもそう多くない。

実際、同社が製造した大型ナットは、国家プロジェクト級の橋梁や高速道路、船舶、原子力発電所、高層ビルなどに多数使用されている。身近なところでは、明石海峡大橋のワイヤロープ結束部分は、同社製造の直径70mm☓高さ45mmのナットが数千個使われている。まさに、社会を陰で支えるものづくり企業の代表格といえる。

そういった強みを持っている分、同業他社より優位といえそうだが、2014年10月に、兄の木村繁雄氏から経営トップを引き継いだ木村文雄社長は、現状に甘んじることなく、常に危機感を持って事業の強化に取り組んでいる。

「景気のいい時代は量産品中心でいけましたが、今は多品種少量の“広く浅い”需要が中心。ナット1個からでも引き受ける能力がないと生き残れません。幸い弊社は、昔ながらの切削機械と匠の技を伝承する社員が製造の核になっていますから、そういう厳しいニーズにも対応してこられたのです」

新機能ナットの開発でニッチな市場ニーズにも対応

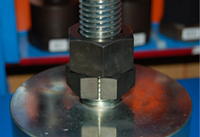

▲強力な締結力を持つ「超高ナット」。最大高500mmまで製造可能。

▲長尺ボルトで締結作業をする作業時間を短縮する「クイックナット」。下側の受ナットが自由に開閉するので、任意の位置に素早く取り付けができる。

同社では、大型切削ナットの製造技術力を磨くことと併行して、ナットの世界に進化をもたらす数々の新製品開発にも挑戦してきた。

その代表が、高い切削技術力を持つ同社にしか製造できない「超高ナット」である。特に強力な締結力が必要とされる、高層ビルの免震装置設置工事や鉄筋のジョイント、重機の組立て取り付けなどに使用される背高のっぽのナットだ。

「切削部門で、どこまでの高さのナットがつくれるのか、限界に挑戦させたのですが、『500mmまでなら確実に製造できる』という答えが返ってきて自社の技術力の高さに改めて驚きました(笑)。さすがにそこまでの需要はありませんが、信頼性の担保が必要な大手企業の現場などで、わずかですが引き合いがあります」

その他にも同社が開発した新製品はバリエーション豊富で、その多くは特許商品となっている。

例えば、大阪府立産業技術総合研究所との共同開発により生み出されたのが、ピッチ差によるゆるみ止めナットの「フジロックナット」。さらに独自の改良を加え、偏心による強力なゆるみ防止効果を発気するようにしたのが「フジダブルロックナット」や「フジトリプルロックナット」。作業時間を大幅に短縮する「フジスピードロックナット」や軸受用ゆるみ止めナット「フジベアリングロックナット」なども誕生した。

現在、特許出願中の製品では、分割された受ナットを自由に開閉して、長尺ボルトの任意の位置で取り付けることができる「フジクイックナット」といった独創的な商品もある。ねじ部が長いボルトで締結作業をする際に、時間がかかる手間を解消するために開発された、ありそうでなかったお悩み解決型商品である。

そういった独創的な新製品は、数が出る商品ではないが、ニッチな市場ニーズに対応するためには欠かせない取り組みの一貫。最近ではそうした流れの中から、ファッショナブルに見せる「カラーナット」といったユニークな商品も誕生している。

「5S活動」の徹底で、3K職場が“快適工場”に大変身

▲サイズがひと目でわかるように整頓された切削機械用工具。どこで使用中かもわかるので、行方不明にもならない。5S活動の改善事例のひとつだ

▲整然と整理整頓された工具類。探すロスタイムがないので、労働効率が高まる

同社が取り組んできたもうひとつの「変革と挑戦」は、典型的な3K職場だった工場の環境改善である。同社の強みである匠の技を次世代に継承するには、若者たちが働きたくなる快適な職場環境づくりが必須である。そこで同社では、ISO9001認証の取得に取り組み、苦労の末2002年にISO取得に成功した。

ISOの取得で現場改善の基礎力がつき、その勢いに乗って「5S活動」に移行していくと、今度は次第に現場の従業員から、自発的な改善テーマが提案されるようになってきた。経費のかからない創意工夫をこらした手づくり改善策が、次から次へと実っていったのである。

社員一人ひとりの“気付き”の連鎖が“水平展開”されていった成果であった。トップダウンでやらされる受け身の改善活動は、その場しのぎの一過性で終わるが、ボトムアップで取り組む能動的な改善活動は定着する。「ルールは徹底して守ると“習慣”になるからです」と木村氏は力強く語る。

「我々の最終的な目標は作業環境の改善、ISOや5S活動はあくまで目標に向かうための手段に過ぎません。それで労働の効率化が進み生産性が上がれば、会社の利益も上がる。生み出された利益は、会社と従業員が分け合う。そういうWin-Winな関係を築いていくなかで、働きがいがある“ええ会社”にしていきたいですね」

▲工場内で作業中の匠たち

取材日:2015年2月3日(火) ライター:三浪 伸夫

MOBIO担当者より

特注の多品種ナットを素早く高品質に製造できるのは、ISO,5Sなどを介し伝承されるプロの技があるからこそ。社員の自覚・気づきにより更に広く技術の横展開ができる強い企業体質にしたいと、木村社長は挑戦を継続されていました。(兒玉)