ものづくり中小企業の変革と挑戦を支援しているMOBIOでは、MOBIO 常設展示場出展企業およびインキュベートルームの入居企業の「 変革と挑戦 」について、取り組みのきっかけ(背景)、 具体的な内容などをインタビューしご紹介していきます。ここにはヒントが沢山詰まっているはずです。 じっくりお読みください!

※出展終了およびインキュベートルームから退居した企業の記事は掲載しておりません。

pick up company 073

時代の変化を読みながら、愚直かつ革新的に事業を展開

ナミテイ株式会社 代表取締役 村尾 耕一 氏

| 会社名 | ナミテイ株式会社 |

|---|---|

| 住所 | 大阪府東大阪市西堤2-2-23 |

| 電話番号 | 06-6788-1131 |

| 代表者名 | 代表取締役 村尾 耕一 氏 |

| 設立 | 1947年 |

| 事業内容 | 冷間圧造用鋼線、異形線、冷間圧造部品 |

精度の高い異形線づくりで、身近なものから地球規模のプロジェクトにも貢献

海底ケーブル用光ファイバー保護異形線。断面が扇形の異形線を組み合わせてケーブルを保護している

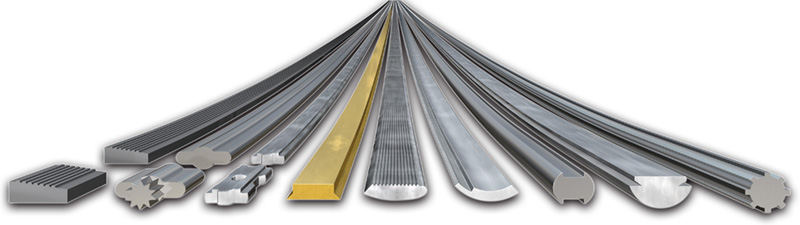

希望に応じた断面形状の異形線を提供。部品やパーツをつくる際、工程の省力化、低コスト化が実現できる

今や、コミュニケーションに欠かせない光ファイバー通信ケーブル。中でも海底に沈める光ファイバーケーブルは、最大水深8000m、800気圧に達する高水圧に耐えられるものでなければならない。そのケーブルを保護するチューブをつくっているのが、ナミテイ株式会社だ。このチューブは、断面が扇形になった鉄線を組み合わせてできている。線材製品の中でも、同社ではこのような複雑な断面形状に加工された、機能性のある「異形線」づくりを得意としている。

とはいえ、世界をつなぐ光海底ケーブルの保護異形線づくりは、決して簡単なものではなかった。日本-アメリカ間だけでも、その距離は1万km弱。連結頻度をできるだけ少なくするため、1本1本の鉄線は想像を絶する長さを求められる。しかも1984 年の受注当時、10分の1ミリ程度が常識だった公差を、プラスマイナス5ミクロン(1000分の5ミリ)以内にしてほしいといわれた。社長に就任したばかりの二代目・村尾雅嗣氏は、素材メーカーとタッグを組んで材料を開発、金型の内製化にも取り組み、この難題をクリアしたのである。

そして現在では、長さ80~90kmもの異形線を、厳しい公差をクリアしながら、同じ形状を保って生産するという、高度な技術力を確立。2012 年時点で、同社の異形線が使われている光海底ケーブルは累計20万km=地球5周分の距離に及んでいる。

もちろんナミテイ株式会社の異形線が使われているのは、光海底ケーブルだけではない。「お客様の要望に応じて、より複雑かつ機能的な異形線を提供できるのが、われわれの強み」と、三代目・村尾耕一現社長は語る。

断面の丸い一般的なワイヤーを一から加工するよりも、最終製品に近い断面形状の異形線を使えば、切断するだけ、もしくは少ない圧造工程で、各種部品やパーツをつくることができる。その結果、スピードアップ、コストダウンが図れるとあって、自動車を中心に、建築物や電化製品といった身近なものにも利用されている。

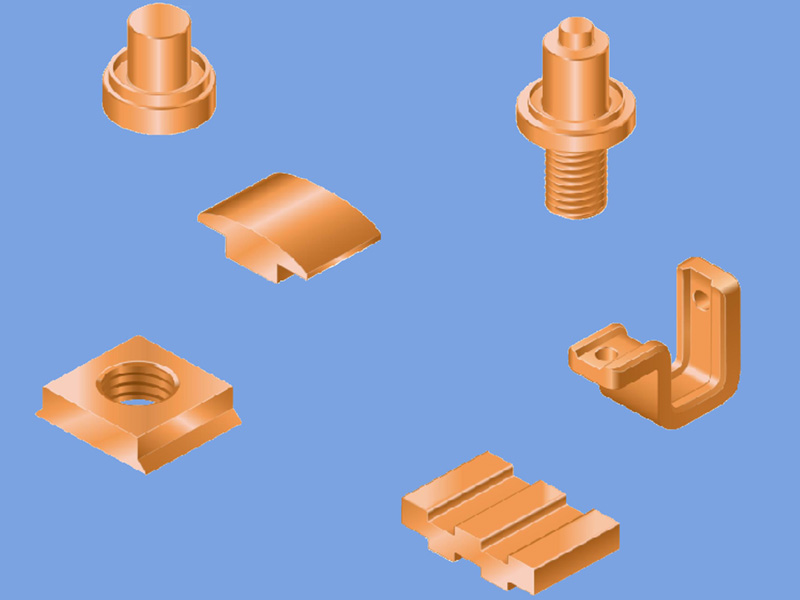

さらに、高精度な切断技術や、自社で保有するフォーマーを用いて、部品に加工して提供することも行っている。これももちろん異形線からつくるため、ニーズに応じた複雑な形状が可能である。

いち早く情報をキャッチし革新を続ける「いま時代のものづくり」

時代の変化を読みながら技術を磨き高め、時には設備投資もして事業革新を行ってきた

展示会に出て、自社の技術力を発信

1947年設立時の会社名は「浪速製釘株式会社」。丸釘の製造を専業としていた。その後、伸線設備を新設、国産ナットフォーマー導入、グレーチング用異形鉄筋材の開発……と、同社は、村尾社長いわく「非連続な成長」を遂げてきた。その根底にあるのは、「いま時代のものづくり」。つまり、時代とともに変わり続ける世の中のニーズをいち早くキャッチし、お客様の困りごとや実現したいことに真摯に向き合い、そのつど柔軟に事業革新を行ってきたのである。

それを可能にしてきたのは、なんといっても情報収集力ではないだろうか。先述した光海底ケーブル用の保護異形線を開発する際、素材メーカーの協力が大きな後ろ盾になったが、そのような素材メーカーとの近い距離感が得られているのも「うちが提供する情報に価値を感じてもらえているからだ」と村尾社長はいう。

ただ、商社が力を失いつつある今、従来のようにどこで何が求められているのかを把握しづらくなってきているのも実情だ。「だからといって憂いていても仕方がない」と村尾社長。ここ数年は展示会に出展したり、ホームページを強化するなど、積極的に情報発信することで、お客様のニーズとのマッチングを自ら図っている。

また、経営大学院で学び、次世代のリーダー達との交流によって世の中の流れを把握したりと、情報収集のための努力も怠らない。「時代が大きく変わっていく中で、改めて『いま時代』何が求められているのか。そこにこだわり、お客様・素材メーカーと三位一体となって、新たな商品をつくり出していきたい」と目線は常に前向きだ。

鉄から非鉄へ。品質管理体制も万全に、次の時代への歩みを進める

次の時代を見据えて非鉄分野に参入

10年ほど前からは、電動化が進む時代背景を見据えて、これまで中心としてきた鉄素材から、銅素材の部品づくりも始めている。トライ&エラーを繰り返して課題を一つひとつクリアしながらノウハウを確立し、近年、その成果が着実に現れてきているという。「目下のターゲットは急速に電動化が進みつつある自動車業界だが、今後は非鉄分野に、われわれの加工技術や提案力を活用していただけるようアピールしていきたい」(村尾社長)。

一方で、異形線を材料とした三次加工製品も手がけるようになった今、量産時のトラブルを改善すべく、品質管理にも力を入れていく考えだ。

「一時は海外進出に憧れた時期もあったが、今はそれよりも国内でしっかりとしたものづくりを行うことに注力している」と語る村尾社長。それが品質の評価につながり、結果として海外で使われるようになった事例もあるのだそう。

常に時代の変化に対応しながら、足元は決して揺るがず、愚直にものづくりに取り組む姿勢こそが、代々会社を引継ぎ長続きさせてきた秘訣なのかもしれない。

各種検査など品質管理体制も万全

2020年6月23日(火) ライター:成田知子

MOBIO担当者より

常にお客様の要望に対し真摯に向き合い、課題解決に妥協を許さないモノづくりを継続されてきました。強固な基盤に立ち、新しい時代の波のその先をも見据えた異素材・新素材へチャレンジをされている村尾社長。

「愚直かつ革新的」な経営スタンスと情報収集力・発信力で、世界レベルの〝なくてはならない製品″をこれからも、提供されていかれることでしょう。(MOBIO 村井)