ものづくり中小企業の変革と挑戦を支援しているMOBIOでは、MOBIO 常設展示場出展企業およびインキュベートルームの入居企業の「 変革と挑戦 」について、取り組みのきっかけ(背景)、 具体的な内容などをインタビューしご紹介していきます。ここにはヒントが沢山詰まっているはずです。 じっくりお読みください!

※出展終了およびインキュベートルームから退居した企業の記事は掲載しておりません。

pick up company 053

お客様に選ばれる企業であるために、極小生産技術に磨きをかける!

太陽パーツ株式会社 代表取締役 城岡 陽志 氏

| 会社名 | 太陽パーツ株式会社 |

|---|---|

| 住所 | 〒591-8014 大阪府堺市北区八下北1-23 |

| 電話番号 | 072-259-9339 |

| 代表者名 | 代表取締役 城岡 陽志 氏 |

| 設立 | 1983年(昭和58年) |

| 事業内容 | 金属部品加工 住宅設備機器 各種機器類の設計製造 |

他にはない5つの強みづくりにチャレンジし、独自性を創出

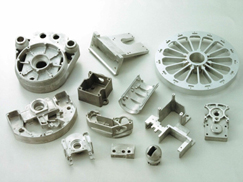

▲設計〜製造〜加工〜組立まで、ワンストップスタイルで多種多彩な製品を提供し、信頼を得ている。

メーカー機能と商社機能の両方を備えていることから生まれる幅広い提案力を強みに持ち、金属部品加工製品や住宅設備機器製品、各種機器類の設計・製造事業を展開している太陽パーツ。なかでもメーカーとしては、アルミダイカスト製品の金型設計から鋳造、プレス、板金、切削、線細工、組立加工まで行う他、ゴム、プラスチックなどの製品においても同様にワンストップで製品を提供できることから、大手機械メーカーや住宅メーカーから必要不可欠なパートナーとして選ばれている。

また、同社が独自開発し、特許技術として登録している「エコダイカスト」は、金型のカセット化により、小ロットでの生産対応ができ、金型製作コストや加工時間を大幅に短縮することが可能なため、ニーズが年々増加しているところだ。

1980年の創業から同社をリードしている代表取締役の城岡 陽志氏に事業継続の秘訣を聞くと、「当社は、製造加工会社としては、後発となります。ですから設立時から私は、『お客様から選ばれ、存続し続けられる会社であるために、どんな企業であるべきか?』を常に考え、独自の強みづくりにチャレンジしてきました」との明確な企業スタイルを語ってくれた。

具体的に同社では、

【1】あらゆる素材を、あらゆる製法を駆使して製造する技術

【2】単品加工から組み合わせ、組立まで行えるユニット生産ノウハウ

【3】カセット式の金型で低コストかつ少量生産に対応できるエコダイカスト技術

【4】海外生産拠点を持ち、海外でのモノづくりにも応えるグローバルな体制

【5】設計・開発部門を有し、ゼロから製品を生み出せる提案力・設計開発力

…の5つの特色づくりに、一つひとつ取り組んできたことが、今の発展につながっているという。

「いずれも他社にできないことが、当社ならできる、任せられるという独自性につながっており、大きな差別化要因になっていると実感しています」と城岡氏。

どこも、誰もやらないことをあえてやる精神が大きな差別化に!

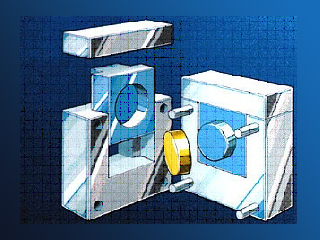

▲金型代が従来の約半額、50個〜の小ロット生産が可能など、様々なメリット生み出すエコダイカスト

5つの強み・特色の内、現在同社が他社との明確な差別化を実現し、特殊技術を持つ企業としての認知度を高めている「エコダイカスト」は、医療機器などの少量生産中心の機械で使用される部品製造に最適とされ、依頼が増加。通常の金型をゼロからつくるのはもちろん、切削による製造コストよりも安価という点が、企業にとって大きな魅力になっているという。

「強みづくりの中で一番苦労したのは、 やはり『エコダイカスト』です。20年前、社内に提案した時には、全社員から反対の声があがりました。まだどこからも引き合いが何もない上に、設備投資として数千万円をかけ、人材も投入するわけですから当然ですよね。しかし、そこで諦めていたら、今の当社はありませんでした」

城岡氏は、試作と小ロット生産の間の“極小ロット”の部分にニーズがきっとある。そこをまず開拓できれば、試作時も、小ロット生産時でも、メリットを感じてくれる企業が出てくるとの信念を持って、社員を説得。開発をスタートさせたのだ。具体的には、大量生産の手法を少量生産に活かせないかという着想をもとに、ベースとなる共用金型をつくり、そこにカスタマイズ用の小さな金型を入れるカセット式にすれば、大幅にコストを下げられることを考案し、段階的に設備をつくりあげた。

「実際にやってみて分かったのは、金型はどこでもつくることができること。でも鋳造加工が大変で、高い技術力が必要だから、どこの会社もやらないんだということです。当社はその部分をあえてやる。そこにチャンスが生まれると考え、15年前には、エコダイカスト部門は少量生産専門にして、技術者も専任にしました」

このことが、さらなる技術革新を生み、現在の金型材料使用量約50%ダウン、金型加工時間約50%ダウン、金型着脱時間約80%ダウンという顧客へのメリットを生み出すことになった。また、誰もやらないことをあえてやるというスタンスで、十数年続けてきたことで、珍しい技術があると、お客様が興味を持ち、工場見学にくる、同時にそれ以外の技術も知ることにつながる…と、エコダイカストが呼び水となって、他の技術のPRへと連鎖がつながっているというから興味深い。

ODM生産分野への進出も視野に、設計・開発力をさらに進化させる!

▲10名のメカトロニクス分野の設計・開発者が日々、顧客の依頼に細やかに応えている。

▲自社オリジナル製品

キッチン用昇降ラック(スムーズダウンウォール)

同社ではもう一つ、設計・開発部門を持ち、顧客からのあらゆるオーダーに対応できることも、特筆すべき強み。

「当社規模の中小企業で設計技術者を10名も抱えているのは、希少なことかもしれません。特に今は、メカトロニクス系の技術者を集めるのは難しい状況ですからね。設計開発部門があるため、製品の設計はもちろん、製造装置、治具工具まで自分達でつくりあげ、お客様の要望に応えられますから、上流工程からオーダーを受けられます。このことは厳しい価格競争に巻き込まれにくいというメリットがありますね」と城岡氏は語る。

現在は、大小合わせて100以上の受託設計を受け、それら設計依頼がそのまま製造依頼に直結しているという。同社では、この設計開発力と蓄積したノウハウを活用して、今後はOEMではなく、ODM分野に取り組みたいと明確なVISIONを描いている。もちろん、ODMを託されるには、まだまだ時間と信頼の構築が必要と城岡氏も考えているところだが、他社とは違う面、強みを多く持っている同社ならば、それほど時間がかかるこことはないだろう。

インタビューの最後に城岡氏は、熱い思いを語ってくれた。

「『選ばれる企業であること、社会から必要とされる企業であること』。この実現のために、次々とチャレンジを続けてきたことが、当社の成長につながりました。これからも私をはじめ、当社社員全員で、エコダイカストを軸とした極小生産技術を磨きあげると同時に、設計開発力の向上に努めて、選ばれ続ける企業でありたいと思います」

取材日:2016年1月19日(火) ライター:北川 学

MOBIO担当者より

「社会が何を必要としているかを常に考え、設計技術者10人の個性を生かしつつ、その総合力をどう融合させるかは、まさにオーケストラの様なもの!」と城岡社長。「目標は『極小生産日本一!』」と5年後を見据えて挑戦は続いていました。(山口)