設計~試作、量産までの一貫管理で付加価値の高い部品を提供

1920年に東京・板橋で濱野製作所として創業。その後松下電器の招請を受け、大阪で事業をスタートさせた。1959年に「二つとない」企業を目指し、不二精工を設立。

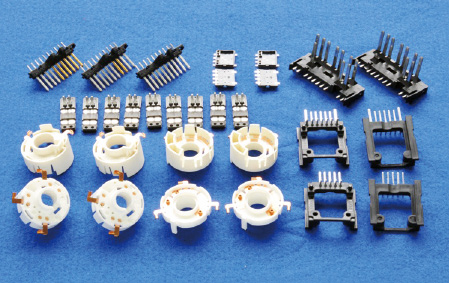

1985年には、現在本社がある姫島で新工場を竣工し、翌年に本社とした。1㎜角程度の極小サイズから50mm角程度の手のひらサイズまでの超先進精密プレス加工技術を駆使した車載電装部品や各種エレクトロニクス接点・端子などの精密小物パーツ製作を得意とする同社は、創業から培った精密プレス技術を基軸に、プラスチックとの複合成形を付加させ、“精密”“複合”をキーワードに発展し続けている。常に顧客の視点に立ち、商品機能を理解したうえで、開発段階より提案営業を行うことがモットーだ。設計から試作、量産までを一貫して管理し、優れた量産性を実現するとともに、安定品質で付加価値のある部品を提供するため、最終量産を見据えた合理化提案を行っている。

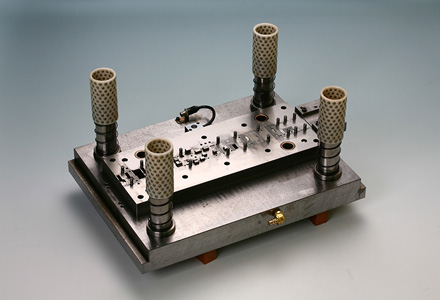

オリジナルの金型技術で不可能を可能に

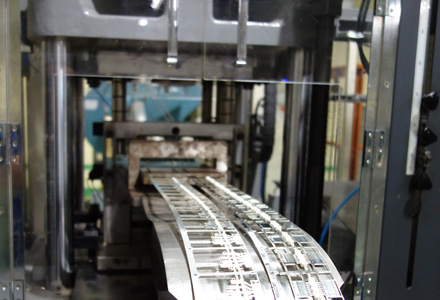

同社の主力となるのが、精密プレス加工技術。独自の金型技術で、精密絞り加工、バーリング加工を駆使し、切削加工でのみ対応可能であった形状の製品へのプレス加工を実現した。さらには角絞りと丸絞りの2段絞りで成形し、量産では不可能と思われる寸法精度保証をも実施。成形金型への挿入後に端子先端が応力により外側へ振れてしまうという問題に対し、独自のプレス金型工法を活かし、成形後の端子間ピッチ0.1ミリを保持し多品種を生産している。非常に高精密で厳格な寸法精度要求にもかかわらず、不良率2%内外で量産を可能にしているのは同社の独自技術によるものだ。

また、インサート成形技術においては、品質安定化とコストダウン実現を目指し、フープ成形とロータリー成形+ロボットでの工法を駆使した自動化の推進を図っている。特にフープ成形においては、通常ではフープ化が不可能な製品について、独自工法の2重成形ラインを活用し、無人化を実現した。なお、インサート成形における「金属と樹脂の密着性向上」についても開発を進めており、同社独自の2重成形工法を活かし、金属の前処理を行わずに密着性を向上させる工法を開発。試作段階ではあるが、良好な結果を生みだしているという。

このような培ったノウハウを生かすことで、顧客の持つ「イメージを形にする」提案を得意とする企業だ。

小さくてもキラリと光る企業を目指して海外へ

今後は同社の独自技術を若い世代に伝承する取り組みを進める。技術の根幹である金型加工技術や、プレス金型の設計製作における若手人材の育成を進めるとともに、成形金型の社内製作への取組みも行っていく。あわせて設備投資を行い、日本国内、中国工場ともに無人化生産を目指し、ロボット、自動機の活用をさらに進めていく。また海外進出にも力を入れ、まずは2002年に設立した上海工場をアジア展開の拠点とし、将来的にはベトナム等への進出を視野に入れている。

従業員を大切にする会社を基本方針として事業を進める同社では、常に「お役にたつ」をモットーとし、ロゴマークに書かれているLITTLE GIANTSには、「小さな身体いっぱいに詰まった大きな希望」を示し、会社規模は小さくても、キラリと光る企業を目指すとの意味が込められている。

不二精工

株式会社

-

代表取締役社長濱野雅夫

- 住所/大阪市西淀川区姫里3-5-4

- TEL/06-6472-9409

- FAX/06-6472-9947

- 創業/大正9年4月

- 設立/昭和34年7月

- 資本金/1,000万円

- 従業員/34人

- HPアドレス/http://www.fuji-seiko.com/