MOBI6

ものづくり企業の次の一手は? 毎号6つの旬な記事で熱い「変革と挑戦」を紹介するモビロク。

現状打破のヒントやモチベーションアップにつながります。

究極の滑らかさが求められる人工関節に球面加工のエキスパートが挑戦。

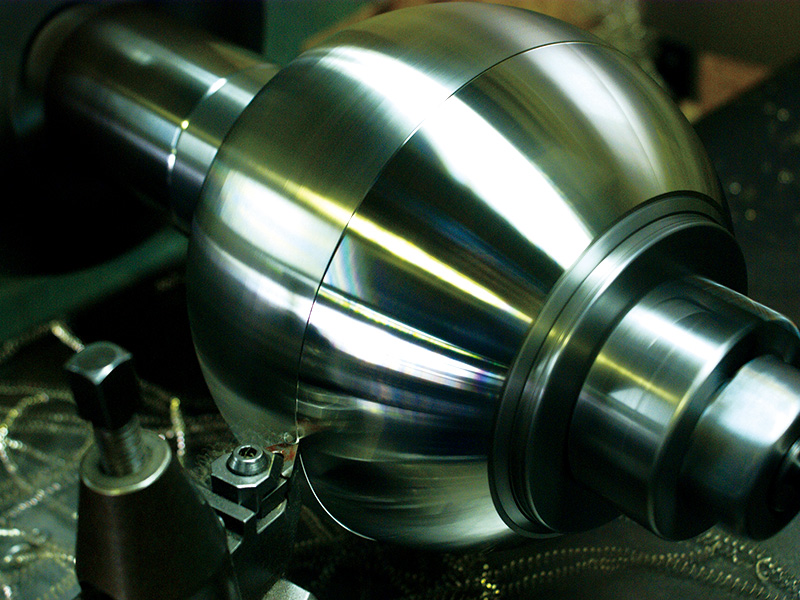

市場が求める水準以上の真球度と表面粗さを実現。「限りなくまん丸」「限りなく滑らか」がコア技術。8mm~1,200mmまでの大きさに対応

ふだん私たちが目にすることはないが、とても大切なもの。製造業の現場ではそういったものが多く作られているが、バルブボールもそのひとつ。これは弁体であるボールをシートリングで挟み込む構造で、ステムを90度回転させることで流体の流れを止めたり流したりすることができる。流体制御の省力化にもっとも威力を発揮するといわれ、精度の高さから宇宙開発ロケットの燃料ガス補給用にも使われている。木田バルブ・ボールはその専門メーカーとして半世紀もの製造実績を持ち、球面の切削と研磨技術を駆使し、独自の加工技術を確立してきた。特にステンレス製バルブボールは国内で60%以上のシェアを誇る。

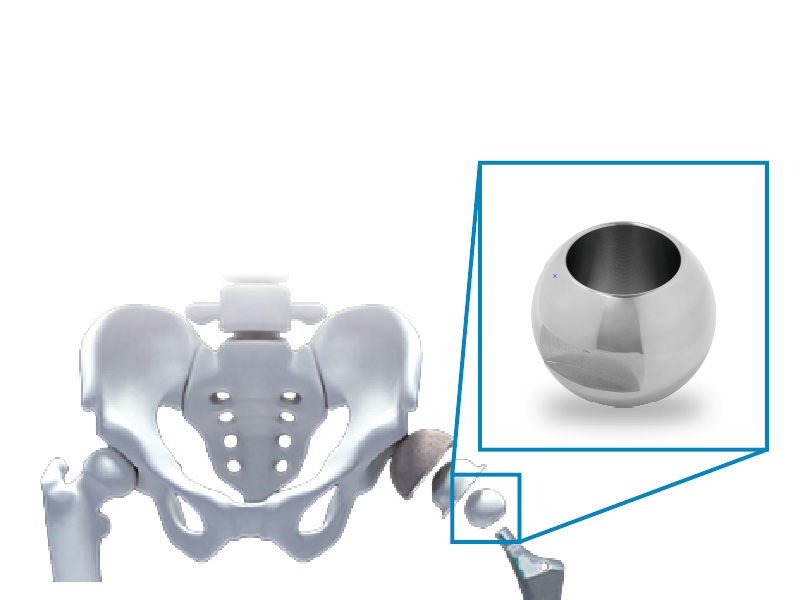

「物心ついた頃から工場に出入りし、いつか会社を継ぐと思っていたので、違和感もなく入社しました」。そう語る代表取締役社長の木田浩史氏は10年以上前から、この技術を活かした新たなものづくりを模索。たどり着いたのが医療用人工関節インプラント部品の製造だ。人工の股関節は骨盤側のソケットとインサート、大腿骨側のステムと骨頭球(ヘッド)で構成される。ソケットというカップの中で、大腿骨に固定されるステム先端のヘッドが動くことで股関節の動きを再現する。システムとしては超高分子量ポリエチレン製のソケットと、コバルトクロム合金やセラミックス製ヘッドとの組合わせで作られることが多い。

同社が手がけるのはこのヘッドの製造だ。人工関節の耐用年数は15年から20年といわれ、その期間を過ぎたり不具合が生じれば再手術をしなければならない。今後の課題とされている製品の寿命に大きく影響を及ぼす「耐摩耗性」の改善。それはすなわちヘッドの球体精度を上げることだ。高分子ポリエチレンが軟骨の代わりとなるため、球体の精度が低かったり少しでも楕円がかかると、摩耗で耐久性も下がり痛みが生じる。この摩耗によって発生する摩耗粉も体をむしばむ原因となる。そもそもバルブボールは丸さを追求する「真球度」と表面の「平滑度」の2つの要素が必要だが、同社は「真球精度を保ちながら表面粗さを鏡面に仕上げる」という、高度な技術を両立してきた。「人工関節は真球度を追求してきた、当社のこれまでの技術の延長線上にあるもの。まさしく私たちの仕事と言えます」(木田社長)。

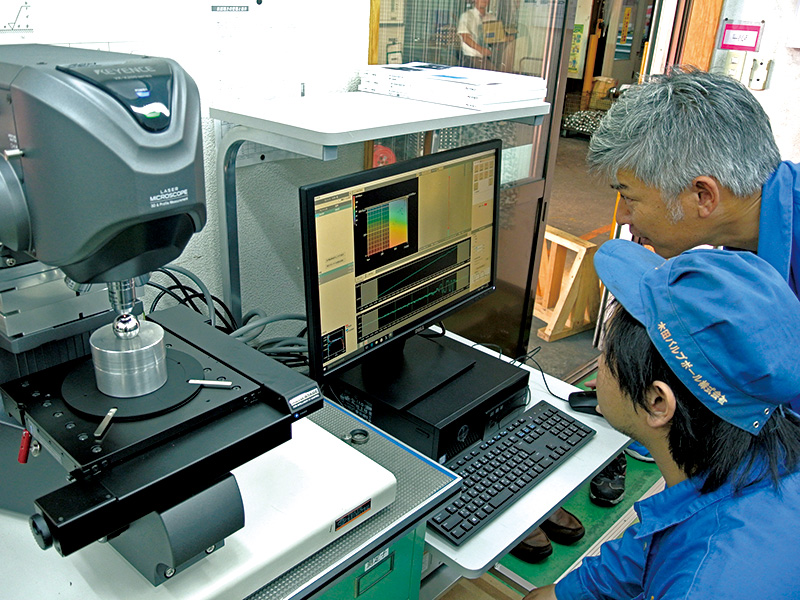

昨年3月には「医療用人工関節インプラント部品」の開発及び販路開拓をテーマとした経営革新計画が承認された。金属アレルギーの人でも長年安全に使用できるよう、金属材料を特殊樹脂「炭素繊維強化樹脂」に置き換えた製造開発にも乗り出している。たとえばCTやMRIといった精密検査では人工関節が金属だと周辺の状態が写りにくいが、この素材であれば周辺組織もクリアに撮影できる。同社では高品質なものづくりのために加工技術の向上だけでなく、真円度測定器や三次元測定機などによる検査を徹底してきたが、平成27年度ものづくり補助金で、表面の粗さをナノレベルで検査解析するレーザー顕微鏡も導入。「これほどのハイスペックモデルを中小企業で採用しているのは当社ぐらいだと思います」。理想の環境を整え、今後も人工関節の高精度化と研磨技術の研究開発をさらに進めていく。

木田バルブ・ボール株式会社

http://www.kvb.jp/

東大阪市玉串町東3-1-36

TEL 072-963-2441

ナノレベルの凸凹を見ることができる、キーエンスのレーザー顕微鏡。42個の粗さパラメータを自動で数値分離し、業界最高精度で違いをグラフ化する

「真球度」「表面粗さ精度」を両立させる技術で、メーカー基準値をはるかに超える真球度0.3ミクロンと、表面粗さRa0.003(3ナノメートル)を達成。人工関節の長寿命化を実現する